在高速切削加工已成为机械加工制造技术重要的环节,传统的BT刀具系统的加工性能已难以满足高速切削的要求,具有更高系统精度、更高刚性及更好动平衡的HSK刀柄应运而生。

从1987年开始,由德国阿亨工业大学机床实验室以及一些工具制造厂、机床制造厂、用户企业等30多个单位成立了专题工作组,在M.Weck教授领导下开始了新型工具系统的研究开发工作。经过一轮研究,工作组于1990年7月向德国工业标准组织提交了「自动换刀空心柄」标准建议。德国于1991年7月公布了HSK刀具系统的DIN标准草案,并向国际标准化组织建议制定相关ISO标准。1992年5月,国际标准化组织ISOT/TC29(工具技术委员会)决定暂不制订自动换刀空心柄的ISO标准。经过工作组的第二轮研究,德国于1993年制定了HSK工具系统的正式工业标准DIN69893。1996年5月,在ISO/TC29/WG33审议会上,制订了以DIN69893为基础的HSK刀具系统的ISO标准草案ISO/DIS12164。经过多次修订后,于2001年颁布了HSK刀具系统正式ISO标准ISO12164。

与传统的7:24锥度相比,HSK刀柄具有哪些优势呢?下面小编从以下几点为大家简单讲一下!

重量:

HSK锥度刀柄 比7:24 锥度刀柄轻约50%,从而确保了换刀更轻松,更快捷。

刚性:

由于法兰端面的支撑,相比于同类7:24锥度刀柄,可达到高出5-7倍的抗弯强度。

互换性:

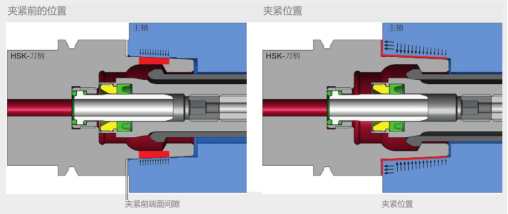

端面接触使轴向定位精度可达微米级。型面配合和小连接公差可消除跳动误差。

扭矩传递:

HSK锥部装入主轴内,在摩擦力作用下可传递很高的扭矩。此外,主轴上还有2个驱动键(A型)与刀柄上的键槽配合。

高转速:

高速时主轴在离心力作用下会膨胀。7:24刀柄会拉入更深,主轴停止时很难松开刀柄来换刀。HSK刀柄因其端面接触,可有效防止这一情况发生。主轴旋转时,离心力使拉紧单元外张从而加强了刀柄在主轴锥孔内的拉紧力。完美地适用于高速加工。

德国Diebold从1970年开始生产刀柄,作为HSK标准制定的参与者,其生产的 HSK刀柄除了具备以上特点之外,还具有下列特点:

材料: 使用高强度热处理钢材或严格控制合金成分的特殊钢材,抗拉强度> 900N / mm ²

硬化:硬化工艺和硬化深度和刀柄的类型和尺寸相匹配,所以即使薄壁的HSK锥部也不会开裂。Diebold-HSK刀柄几乎不存在破损或开裂的风险。

表面质量: 采用环保喷砂或防蚀涂层处理,HSK锥部磨削至Ra ≤ 0.2(表面光洁度)

涂层: HSK-E和HSK-F热缩刀柄采用防锈涂层保护,有效防止刀柄生锈。

公差: 质量检测控制只允许DIN标准公差的一半以下。

上海川奇机电设备有限公司作为德国Diebold中国合作伙伴,负责Diebold中国市场推广,秉着严谨创新的理念,为广大用户提供世界先进技术的产品。 了解更多德国Diebold产品。